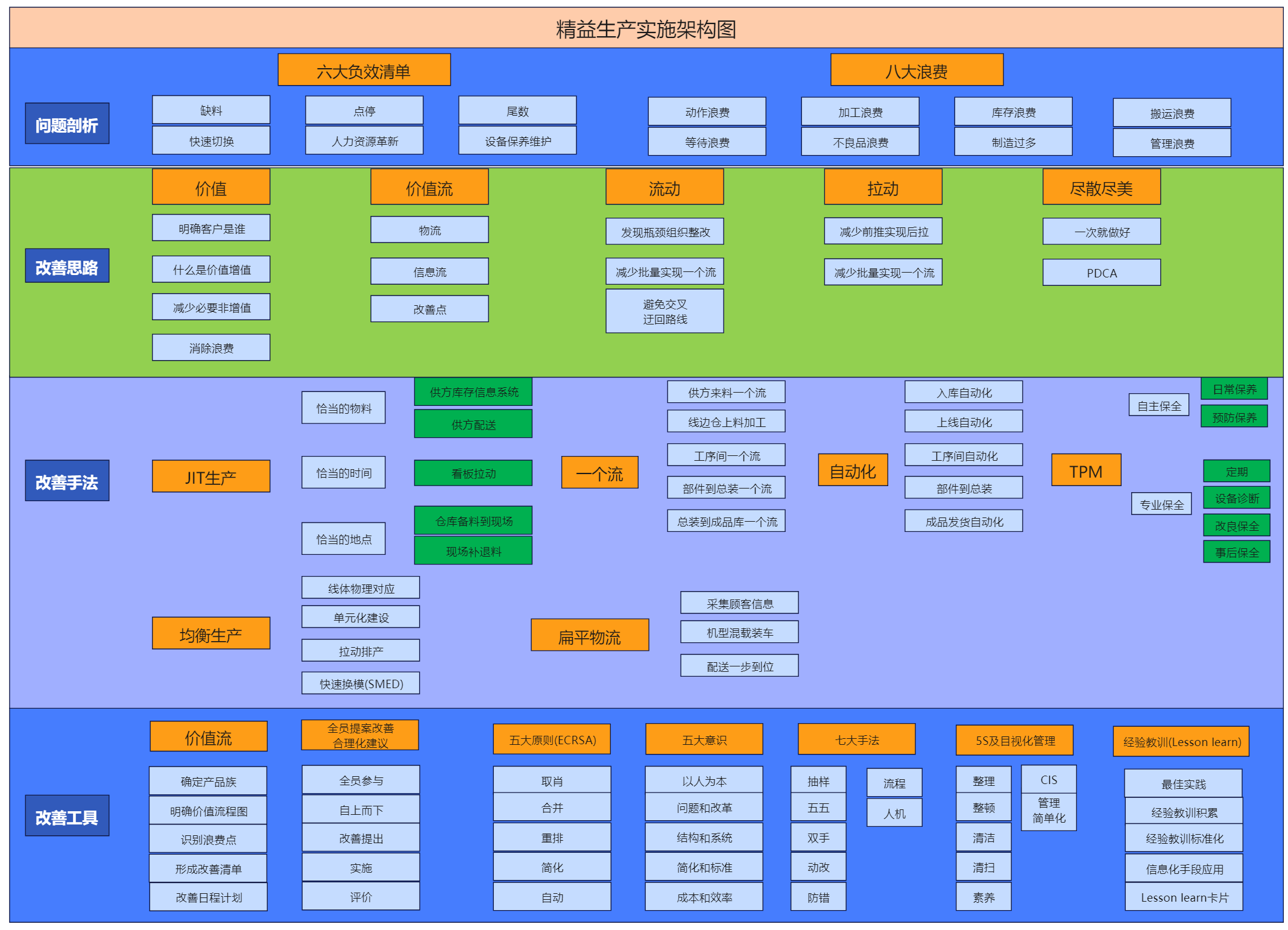

精益生产中的七大浪费

精益生产中的七大浪费指的是在生产过程中那些不增加产品价值、却消耗资源和时间的活动。以下是这七大浪费的具体内容:

1、制造过剩的浪费:过量生产是大量制造方式用于应对不确定性的方法。由于各工序制造能力不同,前工序的制造速度比后工序快,导致制造速度比销售速度快,从而常常伴随着大量的库存发生。

2、等待的浪费:等待时间或排队时间是大批量生产产生的另一个问题。加工批量太大是造成等待的原因之一。允许大批量生产和建立起排队供应的系统是对原始顺序中可能会出现的干扰担心。

3、搬运的浪费:运输作为消除地域误差的手段似乎在系统上创造着价值,但站在客户的角度上看,运输并没有给我们带来什么。消费者关心的是这会产生什么样的反应和会带来什么样的品质问题,而不是运输本身。

4、库存的浪费:存货为防止异常发生而起着缓冲和平衡外部环境的被动作用,但由于库存并不被立即使用而仅仅是等待。传统的计算方法把库存作为企业当前的一部分资产,但实际上只有他们卖出后才能成为资产。

5、加工的浪费:加工的浪费可能是生产工艺中本身就存在的缺陷。他们的存在实际上是可以预测并通过不断的改善而逐渐进行消除的。使用先进的工艺手段和工装可以有效地限制和消除这些浪费。

6、动作的浪费:工人是工作过程的专家,应该帮助他们不断改进工作模式,这样他们可以更聪明,而不是更辛苦地工作。在工作过程中,工作效率学和行为经济学已经被使用了二十年,在重复的生产过程中,对于可避免的、组合的动作浪费应该被识别和消除。

7、缺陷的浪费:任何返工或修正都是浪费,因为它们不增加价值却消耗资源。精益生产的目标是第一次就把事情做对,以减少因缺陷造成的浪费。

通过识别和消除这些浪费,企业可以提高效率、降低成本,并更快地响应市场变化。