精益生产的力量:4个世界级案例解析制造业效率革命

在当今竞争激烈的商业环境中,企业普遍面临成本上升、效率下降、市场波动等挑战。如何在有限资源下实现持续增长,成为制造业共同关注的课题。

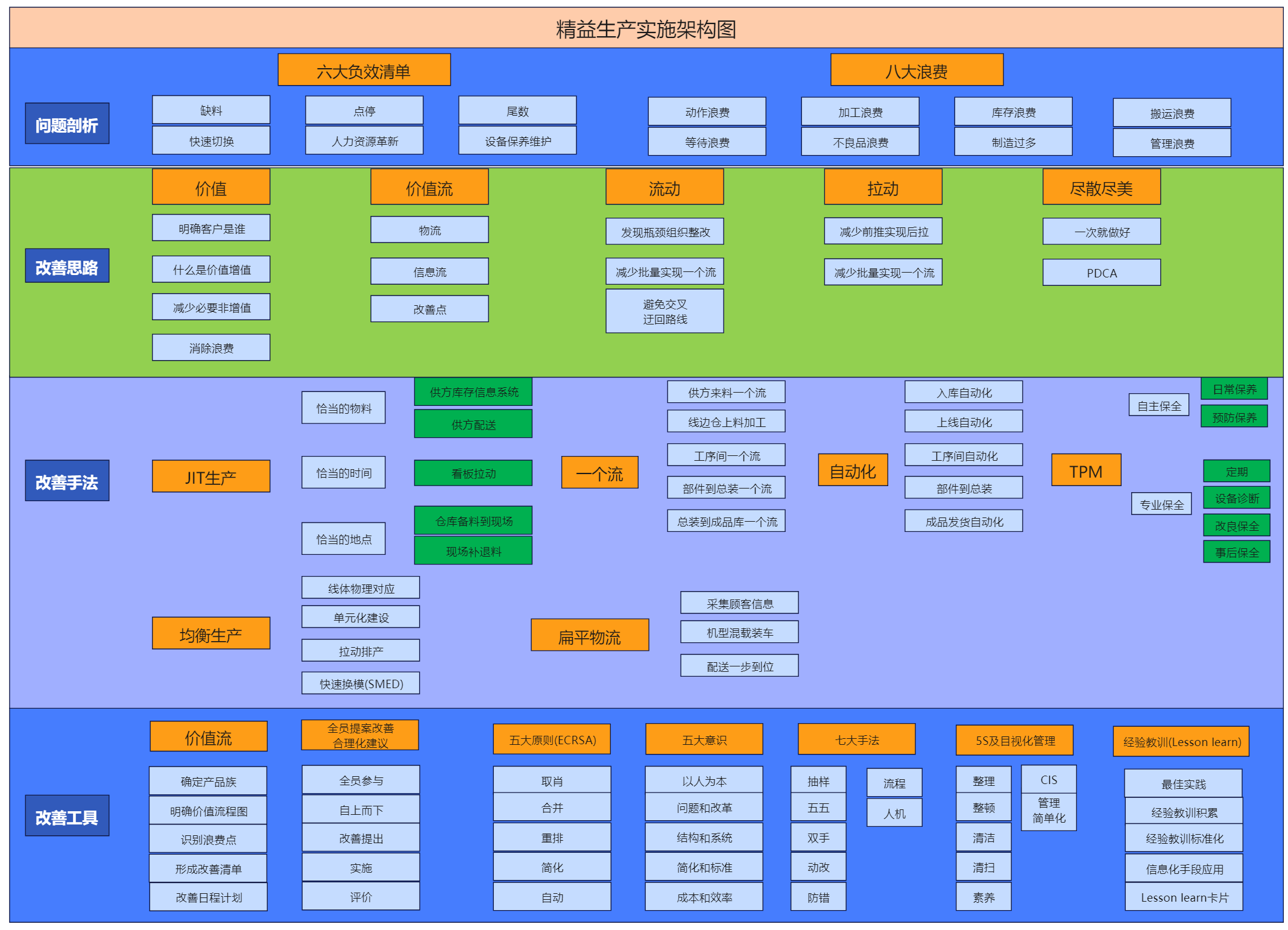

精益生产(Lean Production)正是在此背景下广受推崇的先进管理理念。它通过系统性的方法,识别并消除生产过程中的浪费,从而实现流程优化、效率提升与成本控制的多重目标。

本文将通过丰田、富士康、海尔和美的四个典型案例,系统解读精益生产的核心价值与实践成效。

一、丰田:以JIT实现“零库存”管理

丰田汽车被誉为精益生产的发源地,其“准时化生产”(Just In Time,简称JIT)理念,成为全球制造业学习的典范。

在传统汽车制造中,大量零部件库存不仅占用资金,还造成严重浪费。丰田通过与供应商建立紧密协作机制,让零部件按照生产节拍精准到达装配线,实现了几乎“零库存”的运行模式。

这种生产方式大幅减少了库存成本和仓储占地,提高了资金周转效率。更重要的是,生产线运行更为流畅,停机率显著降低,生产效率与产品质量同步提升。

案例启示: 精益生产的核心不在于削减资源,而在于通过系统协同与流程优化,实现价值的最大化。

二、富士康:以价值流分析推动流程再造

作为全球领先的电子制造服务提供商,富士康的生产流程复杂、产品线众多。为应对多变的客户需求,富士康全面推行精益生产,通过“价值流分析”(Value Stream Mapping, VSM)对生产流程进行系统梳理。

在实践中,富士康识别出组装车间中的多项无效操作与等待环节,并通过重新布局产线,将物料供应、装配、检测等工序实现无缝衔接。同时引入标准化作业指导书,使每个岗位操作可视化、节拍化。

优化后,生产效率提升超过30%,不良率显著下降。

案例启示: 精益生产不仅是生产工具,更是一种基于数据与流程的管理思维,帮助企业发现隐藏的浪费与改进空间。

三、海尔:“人单合一”驱动组织精益化转型

海尔集团在精益生产的基础上提出了具有中国特色的管理创新——“人单合一”模式。该模式将员工与用户需求直接连接,让每个团队成为自主经营的小单元,实现以用户为导向的精益化运营。

在具体实践中,海尔通过“小微团队”将生产任务分解至最小单位,团队可根据市场需求独立制定生产计划与改进方案,极大地减少了管理层级与沟通成本。与此同时,海尔通过“并联平台”整合供应商、经销商、服务商,实现了供应链协同和资源共享。

这一创新模式不仅提升了生产效率,更激发了员工创新活力,推动企业从传统制造向智能制造与生态化企业转型。

案例启示: 精益生产的深化方向是组织的精益化与创新驱动,使效率与灵活性兼得。

四、美的:构建端到端的精益供应链体系

美的集团的精益生产实践重点体现在供应链管理的系统优化。面对全球化制造的复杂性,美的通过精益供应链(Lean Supply Chain)理念,打通了采购、生产与物流各环节的信息壁垒。

企业通过与核心供应商建立实时信息共享机制,实现计划协同与物料同步。供应商根据美的的生产计划,提前进行排产与配送,减少了库存积压和供应中断的风险。

同时,美的在生产现场引入看板管理、5S管理、可视化控制等精益工具,使生产过程更为高效、有序。

最终,美的实现了采购成本与库存成本的双重下降,产品交付速度明显提升。

案例启示: 精益生产的价值不仅在生产现场,更在于供应链的系统协同与整体优化。

五、总结:从制造体系到精益文化

精益生产的本质,是以客户价值为导向的持续改进过程。从丰田的零库存管理,到海尔的自主团队创新,再到美的的供应链协同,精益理念已从生产方法扩展为企业文化与战略思维。

对于希望提升效率与竞争力的制造型企业而言,推行精益生产不仅是管理升级的路径,更是构建长期竞争优势的关键。

未来,随着数字化与智能制造的发展,精益生产将与数据分析、自动化技术深度融合,成为驱动企业高质量发展的核心引擎。