别只看报表做计划!为什么排产必须深入车间?

在很多工厂,排产计划往往是在办公室里“看报表”决定的。订单数量、设备产能、库存物料、交货时间……数据一看,计划一排,似乎一切尽在掌握。可一旦计划下发到车间,却经常“乱了套”:缺料、设备故障、工人效率低,原本看似完美的安排,落地就变了样。

究其原因,核心在于——排产不能只靠报表,更不能脱离车间现场。

一、光看报表做计划,问题出在哪?

1.报表只是结果,不是过程

报表是对过去的总结,不是对当前或未来状态的实时反映。它无法告诉你为什么产量变动,也看不到当前现场是否能支撑接下来的生产任务。

2.产能数据 ≠ 实际产能

系统里的产能常常是理想状态:设备满负荷、物料充足、工人熟练。但现实往往是:设备出小故障、物料领用慢、人员状态波动大,产能“缩水”严重。

3.报表有滞后性,无法应对现场变化

今天你看到的数据,可能是昨天的。可生产现场千变万化,数据滞后导致计划“打在空气上”。

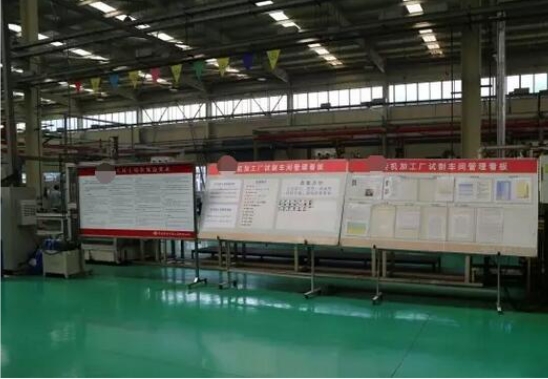

二、不下车间,最容易忽视哪些细节?

1.物料实际到位情况

报表显示库存足够,但可能还在运输路上、正在退货、或库房未及时入账。

2.设备实时运行状态

设备是否刚维修过?是否有异常声响或低效运行?系统通常不会提示这些。

3.现场人员实际状态

人数看似充足,可能有员工请假、刚入职的新人工序不熟、士气不高效率低。

三、做好排产,必须打牢四个基础

1.BOM 准确

每种产品需要哪些原料、数量、可替代品等,必须精准无误,才能正确触发采购和备料。

2.工艺路线清晰

明确每道工序的先后顺序、所需设备与加工时间,ERP系统才能合理排工序。

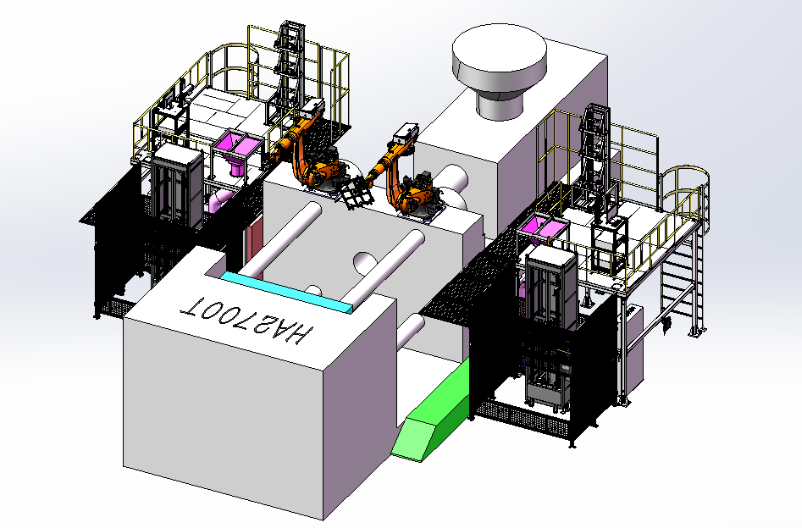

3.设备产能真实

要基于实际运行效率,而非理想数据,同时考虑设备换模、保养等停机时间。

4.人员信息同步

产线排班、工人技能水平、请假情况等,必须实时同步到系统中。

四、用ERP系统科学排产的五步法

第一步:跑 MRP,确认物料供应

确保每张订单所需物料都已备齐,未齐的采购提前跟进。

第二步:做产能负荷分析

识别瓶颈工序、过载设备、人力不足等问题,避免“纸上谈兵”。

第三步:用有限产能逻辑排产

基于实际资源安排生产,避免“超能力”排产。

第四步:订单优先级排序

按客户等级、交货时间、工序切换成本设置优先级,避免“乱炖”。

第五步:预留计划缓冲

为设备异常、人力变动、突发插单留出10%~15%缓冲空间。

五、实操中,还要注意这些细节

颗粒度适中: 工单/工序层级排产,太粗或太细都不可取;

区分生产模式: MTO(按单生产)与 MTS(备货生产)要分开排;

优先分配关键资源: 如瓶颈设备、稀缺工种先安排;

计划滚动更新: 每天小调整,每周大更新;

计划与绩效挂钩: 纳入部门考核,增强执行力。

结语:排产要走到现场去!

一个靠谱的生产计划,不是在电脑前“算”出来的,而是在车间里“走”出来的。排产人员必须走下去、看进去、问进去,才能排出真正接地气的好计划。