5S管理实操与标准化指南-整理

5S管理实操与标准化指南

第一步:整理(Seiri)——清除无效负担,提升现场效率

一、整理:5S管理的起点与基础

在推行5S管理体系时,“整理”(Seiri)是第一步,也是最关键的一步。只有先将无用之物及时清除,才能腾出空间、提高效率、保证后续“整顿、清扫、清洁、素养”的顺利开展。

整理不仅是表面清洁,更是一种资源优化与管理思维的革新。

二、整理的目的

释放现场空间,提高物品利用率与可视化水平

减少寻找时间,缩短作业周期,提升人员效率

消除安全隐患,避免障碍物、过期品引发问题

降低成本,减少库存积压与重复采购

提升员工责任感,培养良好的工作习惯和组织意识

三、整理的对象范围

在生产现场、仓库或办公室中,以下物品都是常见的整理对象:

报废或长期闲置的设备(如已停产的机器、损坏仪器)

损坏或功能不全的工具与工装夹具

已无使用价值的模具、工艺夹具

不再使用的原材料、半成品或样品

过期的文件、图纸、手册等文档资料

破旧、褪色、无效的宣传画或标识牌

多余的办公用品、过度采购的物料

与工作无关的大量私人物品(如有管理要求)

四、判断是否需要“整理”的两个核心标准

在实际操作中,判断是否应当处理某一物品,可从以下两方面考量:

它是否还能使用?

若已损坏、失效、丢失关键功能,则属于“不能使用”的物品,应清除。

它是否还在使用?

哪怕物品完好,但若流程已改变、产品已停产或长期未被使用,则应判定为“无效资源”。

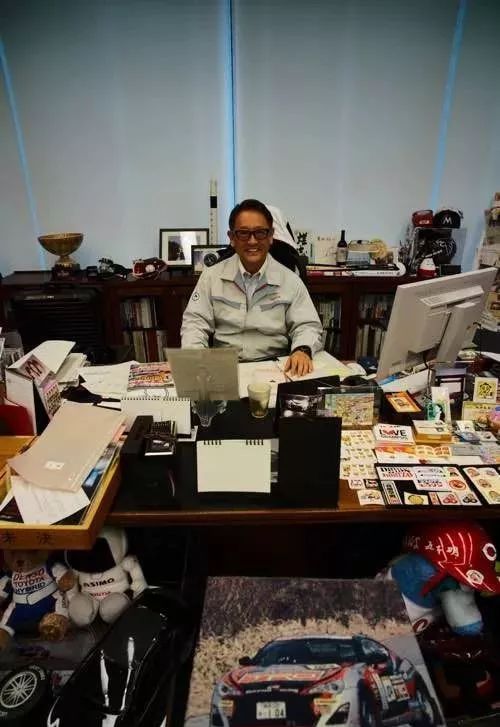

五、整理的主导与参与机制

主导者:由5S管理推进小组或部门主管牵头负责

参与者:全体员工是整理执行的主体,实行“责任到人、区域到岗”的责任制度

建议机制:每个区域设立“责任人+记录人”,并配合上墙流程图、红牌标识与审查清单

六、五大整理技巧(实操建议)

为帮助员工更高效地判断和处理物品,推荐以下五种实用的整理技巧:

1.红色标签法

将疑似无用的物品贴上“红色标签”,集中在指定区域,便于后续统一判断与处理。

2.设立临时缓冲区

对“现在无法判断是否可用”的物品,设置“保留区”,设定30天为观察周期,若期满未用,则转入处理流程。

3.一半一半原则

对有犹豫的同类物品,可以先淘汰一半,通过小批量试点逐步推进清理,不必一次到位但要持续改善。

4.严禁堆积,立即处理

现场物品不设临时堆放位,对明确的无用物品应“即判即弃”,杜绝“拖延式清理”。

5.周期性反复执行

整理不是一次性工作,建议每月组织一次“红牌检查”,每季度进行一次“现场物品清理审查”,形成制度。

七、整理中常见的思维误区与对策

| 常见心理 | 典型表现 | 整理建议 |

|---|---|---|

| 以后可能用得上 | 长期不使用却不舍得丢 | 设定30天无使用自动淘汰 |

| 东西贵,舍不得丢 | 成本高但无使用场景 | 关注“占地成本”而非采购成本 |

| 别人也许能用 | 拿不准就“留给别人” | 明确责任人,逾期未认领视为无用 |

| 先放着再说 | 拖延整理,堆积增加 | 推行“当场判断”,不设中转堆放 |

八、案例分析:库存积压带来的效率危机

某工厂为节省采购成本,大量购买特价的电控原件,虽与部分老设备匹配,但新产线均已更换规格。3年间,这批零件从“计划备用”变成“库存积压”,不仅占据两组货架,还造成盘点时大量人工成本浪费。最终,这批物料在未使用任何一件的情况下被集中报废处理,直接损失超3万元。

这个案例说明:不敢整理,其实是在消耗未来的管理成本。及时处理无用之物,不仅是效率提升的起点,也是企业持续优化资源结构的重要表现。

九、如何建立整理的长效机制?

设立定期整理制度(如“红牌日”、“无用清查周”)

将整理结果纳入部门绩效或月度评比

设立可视化看板展示清理成果与责任人

配合“整顿”环节,做好物品定位与定量规划

管理层带头示范,树立“物尽其用”的文化氛围

十、结语:整理不是清理,而是战略上的减负

整理的本质,是通过去除无效资源,为企业释放更多空间、时间与机会。它不只是“清掉没用的东西”,更是在管理层面做减法,在运营效率上做加法。

一个现场是否干净整洁,反映的是企业对“效率”与“责任”的态度。