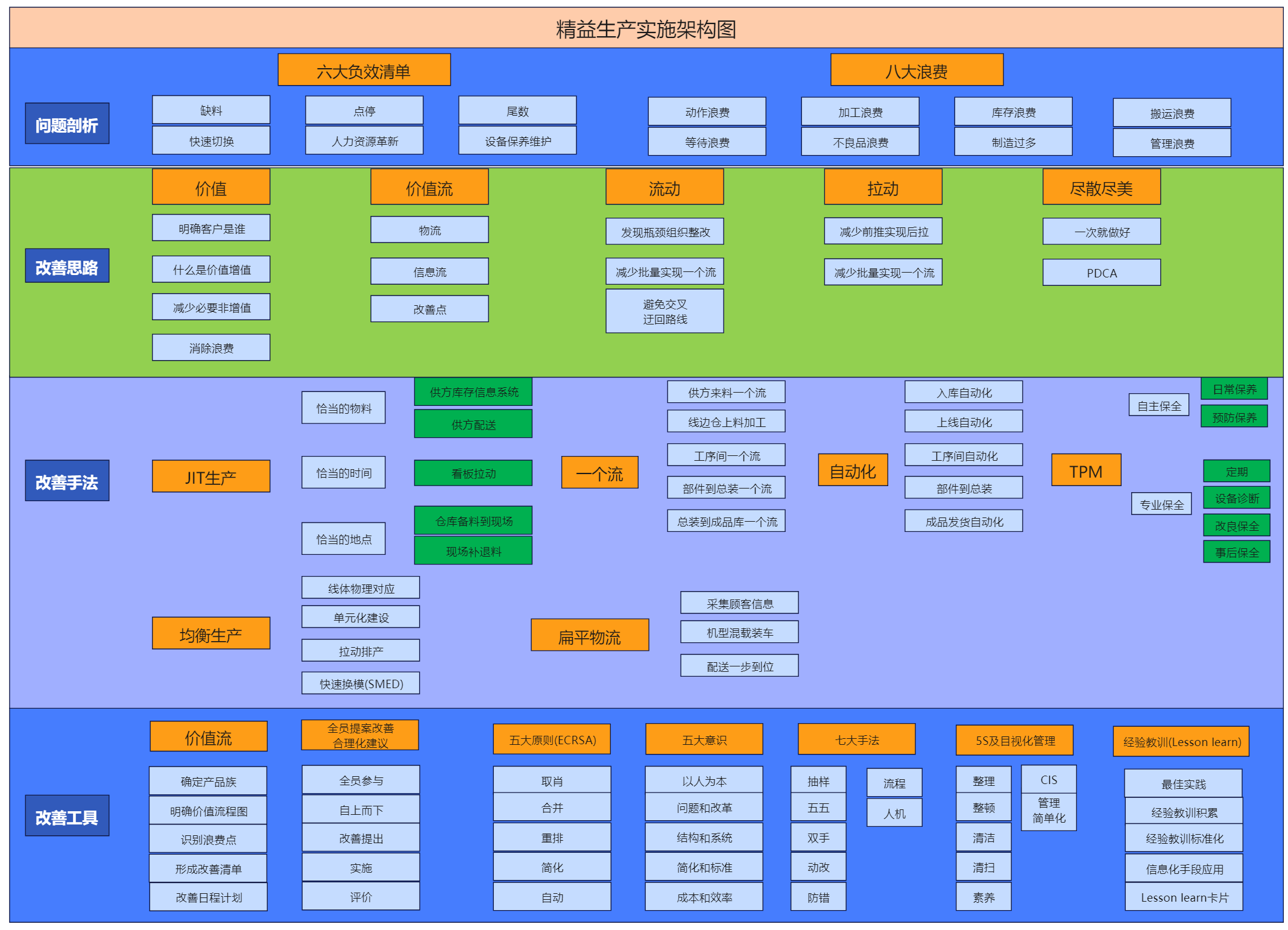

什么是精益生产?

精益生产(Lean Production)是一种旨在最大限度地减少浪费、提升效率与灵活性的管理方法论,最初起源于日本丰田汽车公司,因此也被称为丰田生产系统(Toyota Production System, TPS)。

一、精益生产的核心定义

精益生产的目标在于:

“在合适的时间,以合适的方式,向合适的地点提供合适的产品,同时最小化浪费并灵活应对变化。”

这一理念由丰田汽车工程师大野耐一(Taiichi Ohno)提出,他在生产过程中发现,通过系统地识别并消除浪费,可以显著提升产品流动效率和最终质量。

二、与传统制造的区别

传统生产模式通常侧重于“大批量、前期计划、库存为先”的方式,而精益生产强调快速响应客户订单、降低库存、缩短交付周期,并通过提高员工多能工技能与扁平化管理来实现灵活生产。

举例来说,丰田的汽车多数按客户订单生产,而不是预测需求提前大量制造。这种方式使得企业在需求波动时仍能高效运作。

三、精益生产的十大原则

在20世纪80年代,精益生产被系统化为以下10条核心准则,被全球众多制造业、物流业乃至服务业企业广泛采纳:

1.消除一切浪费(Eliminate Waste)

包括时间浪费、物料浪费、人力浪费等七大类浪费。

2.最小化库存(Minimize Inventory)

避免囤货,将库存视为一种浪费而非资产。

3.加速流程流动(Accelerate Flow)

保证从原材料到成品的过程尽可能顺畅无阻。

4.由客户需求拉动生产(Pull from Customer Demand)

基于订单推动生产,而不是计划推动。

5.满足顾客真正需要(Meet Real Customer Needs)

以价值为导向,确保所有活动都对客户有益。

6.一次做对,杜绝返工(Do it Right the First Time)

提高第一次通过率,降低质量成本。

7.授权一线员工自主改进(Empower Workers)

培训与授权员工主动识别问题并提出改善建议。

8.快速适应变化的设计(Design for Flexibility)

产品设计应易于调整,以适应市场变化。

9.与供应商建立伙伴关系(Partner with Suppliers)

共享信息、协同开发,实现供应链最优化。

10.建立持续改进文化(Foster a Culture of Continuous Improvement)

即“Kaizen”文化,推动组织不断自我优化。

四、精益理念的现代价值

进入信息化和数字化时代后,精益生产的核心理念在服务型组织、IT企业、物流供应链管理等领域仍然广泛适用。例如,戴尔电脑的定制化生产、波音公司的模块化装配都借鉴了精益哲学。

特别是库存控制、客户响应速度和流程效率,仍是现代企业生存与发展的核心。