如何建立标准化的设备维护流程

一、明确设备分类与维护等级

将工厂内设备进行分类,例如:

关键设备(如主机床、成型设备)

辅助设备(如空压机、搬运设备)

通用设备(如照明、电风扇等)

每类设备根据其重要性和工作负荷,设定不同的维护等级:

日常维护(操作员每日完成)

定期维护(如每周、每月由技术员完成)

年度大修(由专业团队执行)

二、制定维护计划(PM计划)

建立全年维护日历,内容包括:

维护时间节点(固定周期或运行小时数)

执行人(操作员/维修工/外包单位)

维护内容(清洁、润滑、更换部件、校正等)

建议使用 Excel 模板或 MES 系统建立维护台账,确保可追溯。

三、编写标准化作业指导书(SOP)

每类设备都应有对应的 SOP,内容包含:

准备工作(如关闭电源、穿戴防护装备)

维护步骤(图文并茂说明每一步)

注意事项(高温部位、危险电源等提醒)

记录要求(保留维修日志/照片)

模板示例:

设备名称:注塑机 XH500

维护频率:每周一次

负责人:机修员

SOP步骤:

- 停机断电,确认无残压

- 拆卸模具,检查喷嘴磨损情况

- 清洁油路并更换润滑脂

- 校正温控器并记录数据

……

四、建立点检制度

通过每日或每班点检,提前发现问题:

点检表:建立“看、听、摸、查”四项标准

点检人员:操作员或巡检员

点检记录:纸质表格或电子填报,异常项立即上报

五、落实培训与考核

培训:新员工入职培训 + 老员工每季度复训

考核:对维护及时率、故障响应时间、首修成功率设KPI

六、持续优化与数据反馈

利用设备维修数据,分析故障原因、发生频率

定期评估设备MTBF(平均无故障时间)

对高频次问题及时优化维护方式

总结

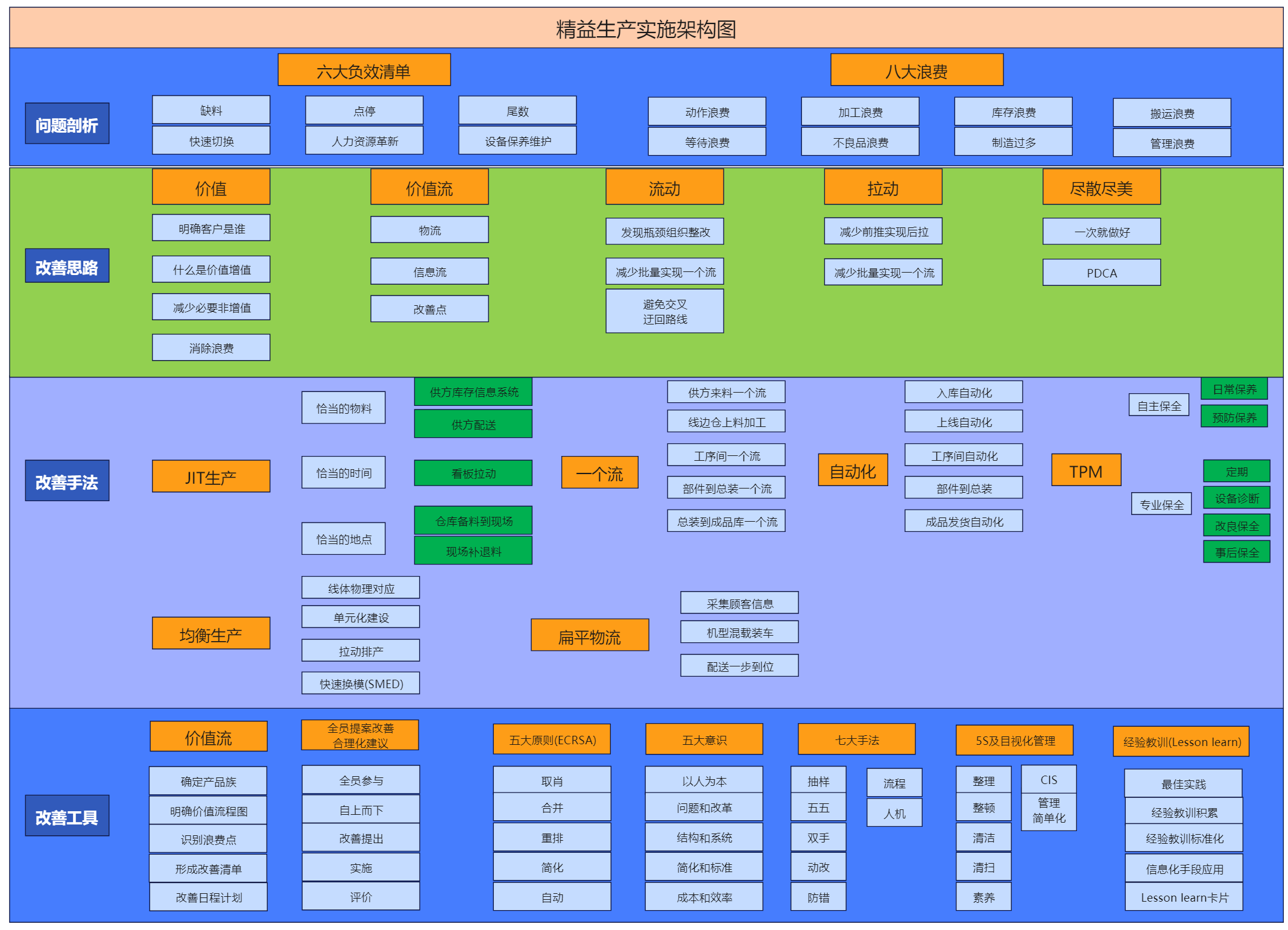

一个标准化的设备维护流程,不仅能提升设备运行效率、减少非计划停机,更是推动企业向数字化与精益制造转型的重要一环。

适用于:制造业/加工企业/设备密集型工厂